| Les Procédés de Fabrication |

Si les Égyptiens comprirent

très vite que les bois et les résines dégageaient de subtils parfums en brûlant, il

fallut en revanche plusieurs siècles avant que l'on puisse transformer fleurs, fruits et

plantes en essences, en absolues ou en résinoïdes. L'obtention de ces produits, dont les

différentes appelation sont expliquées ci-dessous, est le resulta d'une haute

technicité cquise grâce à des outils qui n'ont cessé de se perfectionner. Bien des

machines ont en effet dû être expérimentées avant d'en arriver aux atekiers

d'extraction ou aux distilleries modernes.

|

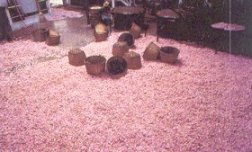

Tout commence avec l'arrivée de centaines de sacs remplis de milliers de fleurs. |

|

Celle-ci

sont ensuite étalées dans une pièce rafraîchie, à l'abris de la lumière. |

|

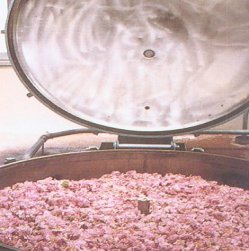

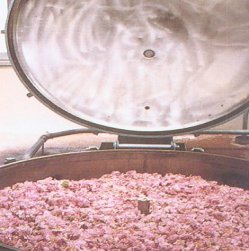

Les

fleurs sont ensuite plongées dans une cuve, avant de subir le traitement qui leur

convient le mieux: la distillation à la vapeur d'eau ou extraction aux solvants volatils,

comme sur cette photo. |

L'enfleurage

à chaud

C'est

certainement l'une des techniques les plus anciennes. Constatant l'affinité des matières

odorantes avec les corps gras, on décida assez tôt de faire macérer les fleurs dans des

graisses ou des huiles, chauffées au bain-marie ou naturellement par le soleil. Une fois

l'excipient gorgé de parfum, on filtrait les corps gras au travers de tissus, de lin tout

d'abord puis de coton, et on obtenait une sorte d'onguent parfumé. Les graisses animales

puis la vaseline se substituèrent peu à peu aux huiles; des résine, des épices et

quelques gouttes d'essence parfumées vinrent enrichir ces pammades odorantes.

Avec le progrès des techniques de distillation et d'extraction, on decida de laver les

pommades à l'alcool pur, celui-ci ayant la propriété de se charger de leur odeur. On

battait mécaniquement le mélange alcool/graisse, puis on le laissait reposer avant de

récupérer séparément la substance aléagineuse et l'alcool. Cette opération était

répétée 2/3 fois. L'alcool devenait ensuite un extrait parfumé, que l'on filtrait une

dernière fois pour éliminer toute trace de graisse.

L'enfleurage

à froid

Très proche de

l'enfleurage à chaud par son principe - affinité des corps gras et des odeurs-, cette

technique offre l'avantage de pouvoir traiter des fleurs fragiles, telles le jasmin ou la

tubéreuse. Avant que la distillation et l'extraction, ne soient devenues des pratiques

courantes, c'était la meilleure méthode pour obtenir un parfum proche de celui de la

fleur. Les pétales sont plongés dans une solution chaude, mais déposés sur une mince

couche de graisse, elle-même étendue sur la plaque de verre d'un châssis en bois de 40

à 60 cm. de côté. Le corps graisseux est un mélange de graisse de porc et de graisse

de bœuf, épuré et stabilisé avec du benjoin.

Les fleurs qui continuent à vivre quelques temps après la cueillette, y sont laissées

pour une durée variable (24heures pour le jasmin, 72 pour la tubéreuse) , retirées,

puis remplacées par de nouvelles fleurs jusqu'à ce que l'élément gras soit saturé de

parfum. Ensuite la graisse est lavée à l'alcool à froid afin de rendre solubles ses

principes aromatiques. Après évaporation de l'alcool, on obtient une absolue de pommade.

Si l'enfleurage à froid n'est plus pratiqué de nos jours que de manière confidentielle

dans la région de Grasse, il constituait une activité féminine importante au début de

notre siècle. Il fallait une dizaine d'ouvrières environ pour manipuler une centaine de

châssis. Et certaines maisons grassoises possédaient jusqu'à 24 000 châssis.

Dès leur arrivée à l'atelier, les fleurs étaient triées afin d'éliminer celles qui

étaient abîmées ou humides. On les étalait sur la graisse, que l'on avait pris soin de

rayer ave un peigne en bois afin de mieux répartir les fleurs et d'aérer le corps gras

pour qu'il s'imprègne du parfum de manière homogène. Deux jours plus tard, on

procédait au «défleurage» en frappant les cadres sur une table pour évacuer les

pétales. On estime qu'un kilo de graisse absorbait à peu près 3 kilos de fleurs. Le

cou^t d'un tel traitement était exorbitant et l'on comprend qu'il ne soit plus prodigué

aujourd'hui qu'à quelques compositions d'exception.

La

distillation

Très différent de

l'enfleurage, ce procédé est fondé sur le principe de l'évaporation puis de la

condensation des liquides. Il repose sur la capacité de la vapeur d'eau à entraîner les

huiles essentielles. L'outil utilisé est l'alambic. Son invention, entre le VIIIe et le

Xe siècle, est attribuée aux Égyptiens dès le IVe ou le IIIe siècle avant

Jésus-Christ.

Autrefois semblable à celui des bouilleurs de cru, l'alambic de parfumerie moderne est

composé de 3 partie: le corps d'alambic, une cuve ovale sur la partie supérieure de

laquelle se fixe un chapiteau, ou col de cygne, lui-même relié au réfrigérant, un

serpentin en métal qui se trouve à l'intérieur d'une cuve remplie d'eau froide.

Le produit à distiller (fleur, herbes, feuilles, branches, racines, mousses...) est

chargé dans la cuve, sur les plateaux perforés. L'eau du bain-marie, contenue dans un

double-fond placé au bas de la cuve, est portée à ébullition. La vapeur, chargée des

principes odorants contenus dans la plante, s'échappe par le col de cygne et passe alors

dans le réfrigérant, où elle se condense. Rendue liquide par la condensation, elle

parvient jusqu'à l'enssencier, autrement appelé vase florentin. Là les éléments se

séparent en raison de leur différence de densité: l'eau, généralement plus lourde,

reste u fond du vase, tandis que les huiles essentielles, qui ne sont pas solubles dans

l'eau, remontent à la surface, où elles sont recueillies.

Dans certains cas, les eaux de distillation sont chargées d'essence; elles sont alors

récupérées pour être diffusées telles quelles. C'est le cas pour la fleur d'oranger,

qui donne la fameuse eau de fleur d'oranger, et pour la rose, qui fournit l'eau de rose.

Les alambics de nos ancêtres étaient directement posés sur de grosses pierres et

fonctionnaient grâce à un feu qu'il fallait entretenir le plus régulièrement possible

à basse pression par de la vapeur, le plus souvent générée extérieurement. On

parvient ainsi à obtenir la t° idéale pour la distillation et à la conserver

tout le temps de l'opération. Fini, donc, le temps où les champs de lavande provençaux

offraient l'étonnant spectacle d'engins tubulaires montés sur roulettes qui distillaient

directement sur place. Les plantes sont désormais acheminées par camions entiers vers

les distilleries, où des alambics modernes, les attendent.

L'extraction

aux solvants volatils

Si la distillation est très

efficace avec une fleur comme la lavande, les racines d'iris, le vétiver, le bois de

santal ou les feuilles de géranium, elle ne donne pas toujours les mêmes résultats avec

d'autres végétaux. Les rendement en huile essentielle est très faible, ou alors le

produit obtenu est tellement altéré par rapport à l'odeur de la plante qu'il n'et pas

exploitable. Pour remédier à cela et parvenir à traiter des fleurs comme la rose

centifolia, le narcisse ou le mimosa, les techniciens ont mis au point un procédé dont

le principe consiste à exploiter l'affinité de certains solvants avec les parfums

contenus dans les matières premières odorantes. Dès le XVIIIe siècle quelques

chercheurs avaient essayé de mettre en application ce principe avec l'éther, mais les

coûts de production étaient énormes et les solvants risquaient à tout moment de

s'enflammer ou d'exploser. Les progrès de la chimie des hydrocarbures, conjugués à des

règles de sécurité mieux définies, aboutirent à l'utilisation de solvant performants,

principalement l'hexane et le benzène, choisis en raison de leur grand pouvoir de

solubilisation et de leur volatilité, qui permet de les éliminer.

L'extraction se fait dans des cuves en acier inoxydable, d'une contenance d'environ 3000

litres, munies de plateaux perforés empilés les uns sur les autres. Ainsi les plantes ne

sont ni écrasées ni tassées et le solvant circule librement. On utilise également des

appareils munis de paniers rotatifs, qui permettent de traiter les plantes en continu.

Après le chargement des plantes dans l'extracteur, les solvants sont introduits par un

système de vannes afin de permettre la macération. La matière végétale est ainsi

épuisée par plusieurs lavages successifs aux solvants, le temps de contact étant

déterminé en fonction de la nature de la plante et du produit employé. Lorsque le

solvant est chargé en principes odorants, il est conduit dans un décanteur afin

d'éliminer tout excès d'humidité. Il est ensuite acheminé vers un concentreur sous

vide, où s'effectue une distillation partielle.

Évaporé, récupéré puis recyclé dans divers circuits, il laisse au fond de l'appareil

un mélange pâteux, composé des molécules odorantes, des cires et des pigments. Ce

mélange est appelé résinoïde quand il résulte du traitement de plantes sèches

(racines, graines, mousses, baumes, gommes, résines,...) et concrète lorsqu'il provient

plus spécifiquement du traitement des fleurs.

Si les parfumeurs emploient généralement les résinoïdes tels quels dans leurs

compositions, la concrète subit en revanche un traitement supplémentaire. En effet, les

concrètes florales ont souvent une consistance épaisse et donc lavées plusieurs

fois à l'alcool dans des batteuses pour dissoudre les molécules odorantes, les cires

étant auparavant filtrées une première fois. Le mélange concrète-alcool est ensuite

amené à une température de -12°C à -15°C, puis filtré à nouveau afin d'éliminer

définitivement toute trace de cire; les produits cireux ont en effet la propriété de se

figer sous l'effet du froid. Pour finir, le mélange alcoolique est distillé sous

pression réduite. Une fois l'alcool évaporé, on obtient l'essence absolue, que le

langage professionnel à réduit au simple terme d'absolue.

L'expression

à froid

Ce procédé est réservé aux

matières premières rangées par les parfumeurs dans la catégorie des hespéridés

(oranges, citrons, mandarines,...). Les huiles essentielles de ces fruits sont contenues

dans les petites glandes de leur écorce. En pliant un morceau de ces écorces il s'en

échappe alors quelques gouttelettes, mélange d'essence odorante et d'eau. C'est le même

principe qui est utilisé en parfumerie; mais l'extraction de l'essence est réalisée

grâce à des machines perfectionnées. Avant cette mécanisation, les méthodes ont

longtemps été artisanales. En Sicile et en Calabre, par exemple, la bergamote et le

citron étaient traité à l'aide d'un gant de cuir sur lequel on collait de petits bouts

de pierre ponce. Les ouvriers striaient le fruit d'une main et récupéraient de l'autre

l'huile essentielle sur une éponge qu'ils pressaient ensuite dans un seau. Cette

méthode, dite a la spugna, offrait évidemment un rendement bien inférieur à celui des

machines actuelles pour un coût de main-d-œuvre bien plus élevé.