| Formule, Macération et Conditionnement |

Les huiles essentielles,

essences absolues ou résinoïdes sont produits par des sociétés de fabrication et de

transformation de matière première (souvent installées à Grasse), qui réalisent en

général l'extraction ou la distillation sur place dans leur usine. Mais il arrive que

les matières 1er soient trop fragiles - c'est souvent le cas des fleurs exotiques ou

précieuses- et qu'elles soient achetées déjà transformées dans leur pays d'origine.

Autre cas fréquent : la matière première est traitée sur son lieu de culture, puis

acheminée sous forme de concrète à Grasse, où elle est transformée en absolue.

Les parfumeurs, notamment les

grandes marques, s'approvisionnent chez ces sociétés de fabrication ou achètent

directement auprès des producteurs. Certaines de ces grandes marques effectuent

elles-mêmes le mélange des matières premières, naturelles et de synthèse, qu'elles

pèsent à partir de la formule secrète établie par le «nez», dont elles sont les

seules dépositaires. Elles fabriquent alors ce que l'on appelle le concentré. C'est par

exemple le cas chez Jean Patou, où le compositeur-parfumeur de la maison, achète et

contrôle directement toutes les matières premières venues de l'extérieur et supervise

la production de chaque millilitre de parfum qui sort de l'usine de Levallois-Perret,

près de Paris, pour être diffusé dans le monde entier.

D'autres parfumeurs font

envoyer les matières premières dans des sociétés de composition de parfum, qui

disposent de la formule et sont donc à même de fabriquer les concentrés. Ceux-ci seront

ensuite dirigés vers les usines des grandes marques ou vers des établissements

spécialisés dans le conditionnement qui travail pour plusieurs marques.

|

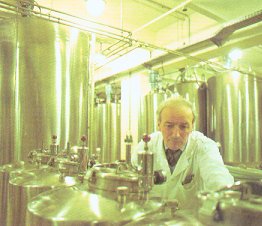

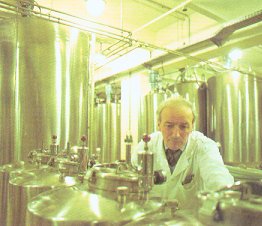

L'étape

suivante s'appelle la macération. L'opération consiste à laisser en contact prolongé

le concentré et l'alcool dans de grandes cuves en acier inoxydable afin d'obtenir une

qualité olfactive optimale. La quantité d'alcool mélangée dépend du type de produit

que l'on veut obtenir: extrait, appelé également parfum, eau de toilette, eau de parfum,

autrement dite parfum de toilette, eau de Cologne, etc. Généralement, l'extrait possède

entre 15 et 30 % de concentré parfumant dissous dans l'alcool, l'eau de toilette entre 5

et 10 % tandis que la concentration de l'eau de parfum, qui est un intermédiaire entre

les deux , varie selon les marques. |

En France, on utilise de

l'alcool de betterave traité pour être neutre au niveau olfactif. Le temps de

macération varie de quelques semaines à 3 mois suivant les produits. Durant cette

période, un certain nombre de substances végétales forment un précipité. Ce dépôt

est éliminé par des opération de glaçage (solidification) entre 0 °C et - 10 °C

ainsi que de filtrage qui permettent d'obtenir un liquide limpide. Les cuves sont rincées

après chaque nouvelle macération; il arrive même, pour les très grands parfums,

qu'elles soient toujours attribuées à la même composition.

|

Il reste ensuite

à remplir les flacons puis à les emballer, c'est l'étape du conditionnement. Dans les

usine modernes, les cuves de macérations sont très souvent reliées par une multitude de

tuyaux à des machines automatisées, situées à l'étage supérieur, qui emplissent les

flacons. Ces machines dirigent le parfum vers le flacon qui circulent à une cadence

régulière sur un tapis roulant. La chaîne de remplissage est longue: mise à niveau,

sertissage, codification du flacon grâce à un numéro de lot qui authentifie sa

provenance, serrage du bouchon, pose de l'étiquette... |

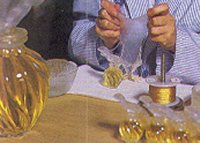

Les flacons sont ensuite

stockés dans des cartons que l'on achemine vers l'atelier de conditionnement. Là des

dizaines d'ouvrières, installées derrière de longues tables, les contrôlent un par un

et éliminent toute pièce défectueuse. Puis elle les essuient, toujours un par un, pour

qu'ils soient parfaitement propres et elles vérifient, le cas échéant, le bon

fonctionnement du vaporisateur. Les flacons d'extrait de parfum bénéficient d'un

traitement supplémentaire: le baudruchage.

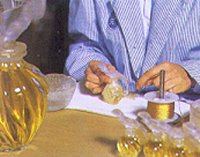

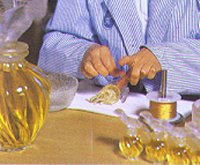

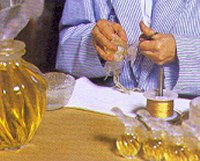

Il s'agit de recouvrir le

bouchon avec un capuchon de peau (un morceau d'intestin de bœuf, préalablement

trempé dans un petit bol d'eau) que l'on entoure d'un fil d'or. Cette technique,

privilège des grandes maisons, garantit au consommateur l'inviolabilité de son parfum.

Seule quelques ouvrières expérimentées sont à même d'effectuer cette opération, qui

nécessite savoir-faire, minutie et précision.

L'étape finale consiste à placer le flacon dans sa boîte ou son emballage (trousse de

toilette, coffret...), ensuite recouvert d'un film plastique. Cette dernière opération

est automatisée. Enfin les flacons sont stockés sur des palettes dans de gigantesque

entrepôts, d'où ils partiront chez les distributeurs et les parfumeurs du monde entier.